国家级绿色工厂转型密码 中航力源的自动化升级与高质量发展必答题

在全球制造业绿色转型与智能化升级的大潮中,荣获“国家级绿色工厂”称号,已成为衡量企业可持续发展能力与核心竞争力的重要标尺。对于中航力源液压股份有限公司这样的高端装备制造企业而言,这一荣誉不仅是肯定,更是一道关乎未来生存与高质量发展的“必答题”。其解题的核心密码,深刻蕴含在对自动化设备及零配件的战略性应用与创新融合之中。

一、 绿色转型的底层逻辑:自动化与零配件的效能革命

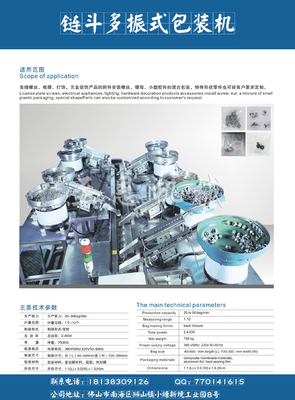

传统的制造模式往往伴随着高能耗、高物耗与排放问题。中航力源的绿色工厂建设,首要突破口便在于生产过程的根本性重塑。通过大规模引入高精度、高能效的自动化生产线、工业机器人及智能物流系统,企业实现了从离散制造向流程化、柔性化制造的转变。

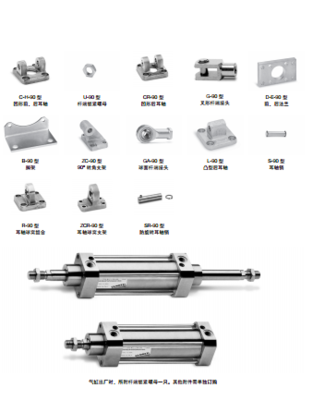

- 节能降耗的直接贡献者:先进的自动化加工中心、数控机床等设备,其自身设计就追求更高的能源利用效率。配合智能控制系统,可实现按需启停、参数优化,大幅降低空载能耗。在零配件层面,采用轻量化设计、高性能长寿命材料(如新型复合材料、陶瓷涂层部件)的关键零部件,不仅减少了原材料消耗,更降低了设备运行阻力与维护频率,从源头上减少了资源投入与废弃物产生。

- 工艺优化的执行基石:自动化设备确保了工艺参数的绝对稳定与精确执行,消除了人为操作波动带来的质量瑕疵与材料浪费。例如,在精密液压元件的制造中,自动化装配线与在线检测设备的结合,实现了微米级的精度控制,极大提升了产品一次合格率,减少了废品及返工带来的能源与物料二次消耗。

二、 高质量发展的核心引擎:智能化零配件与系统集成

高质量发展要求企业不仅在“绿色”上达标,更要在“高附加值”、“高可靠性”、“高创新性”上领先。中航力源的答案,是将自动化设备及其核心零配件,升级为智能化系统的有机组成部分。

- 数据驱动的精准管控:在自动化设备上广泛加装传感器、智能仪表等“感知”零配件,实时采集能耗、排放、设备状态、生产效率等海量数据。这些数据通过工业互联网平台汇聚分析,形成工厂的“绿色数字孪生体”。管理者可以精准定位能效瓶颈、预测设备故障、优化生产排程,从而实现从经验驱动到数据驱动的精细化、智能化管理,这是绿色工厂持续优化的大脑与神经。

- 产品生命周期的绿色延伸:中航力源将绿色理念从自身工厂向产品全生命周期拓展。其生产的液压系统及元件,作为各类装备的关键动力部件,其自身的效率、可靠性与寿命直接影响着下游主机产品的能耗与排放。通过应用自动化生产线保证的极致工艺,以及采用新型密封技术、低摩擦副设计等高性能零配件,中航力源的产品能够为客户装备带来显著的能效提升与维护成本下降,实现了绿色价值的产业链传递。

三、 面向未来的持续答卷:创新生态与人才战略

解开“绿色工厂”的密码并非一劳永逸。中航力源深谙,要保持领先,必须构建持续的创新能力。

- 协同创新的生态构建:企业积极与自动化设备供应商、核心零配件研发机构、高校等建立深度合作。共同研发专用于液压元件绿色制造的特种机器人、开发基于状态监测的预测性维护系统、试验应用更环保的切削液与润滑介质。这种开放式创新生态,确保了绿色转型技术源泉的生生不息。

- 复合型人才的培育与赋能:绿色智能工厂的运行,需要既懂工艺、又懂自动化、还具备数据分析能力的复合型人才。中航力源大力实施内部培训与人才转型计划,让传统设备操作员、工艺工程师学习掌握新自动化系统与智能工具的维护与优化技能,打造一支能够驾驭“绿色智造”系统的新型产业工人和技术团队,这是所有技术落地并发挥效能的根本保障。

中航力源国家级绿色工厂的转型之路清晰地表明,在制造业高质量发展的考卷上,“绿色”与“智能”已是一体两面的标准答案。而对自动化设备及零配件的前瞻性部署、深度应用与持续创新,正是其破解转型难题、铸就核心竞争力的关键密码。这不仅是一次生产方式的升级,更是一场从价值理念到产业生态的深刻变革。对于志在引领行业的制造企业而言,答好这道“必答题”,方能在新一轮工业革命中锚定行稳致远。

如若转载,请注明出处:http://www.ac-jx.com/product/32.html

更新时间:2026-02-27 01:00:26